Tabla de Contenidos

¿Qué son los Controladores?

Los controladores industriales son dispositivos electrónicos utilizados para controlar y monitorizar procesos industriales.

Estos dispositivos se utilizan para automatizar una amplia gama de tareas en una variedad de entornos industriales, desde la producción de alimentos hasta la fabricación de productos químicos.

Los controladores industriales se pueden programar para realizar una variedad de tareas, como el control de temperatura, la monitorización del rendimiento de un proceso, el control de la velocidad de un motor, entre otros.

Estos dispositivos se pueden programar y configurar de diferentes maneras para adaptarse a las necesidades específicas de cada aplicación industrial.

En resumen, los controladores industriales son dispositivos esenciales para la automatización de procesos industriales y para asegurar un rendimiento eficiente y fiable en una amplia gama de aplicaciones.

Tipos de Controladores

Existen varios tipos de controladores industriales, cada uno diseñado para cumplir con un propósito específico en un entorno industrial determinado.

Algunos de los tipos de controladores industriales más comunes incluyen:

Controladores de procesos: estos dispositivos se utilizan para controlar y monitorizar procesos industriales continuos, como la producción de alimentos o la fabricación de productos químicos.

Controladores de motores: estos dispositivos se utilizan para controlar la velocidad y el torque de motores eléctricos en aplicaciones industriales.

Controladores de temperatura: estos dispositivos se utilizan para controlar y monitorizar la temperatura en diferentes entornos industriales.

Controladores de sistemas de gestión de la energía: estos dispositivos se utilizan para optimizar el uso de la energía en entornos industriales, ayudando a reducir el consumo de energía y los costos asociados.

Controladores de robots: estos dispositivos se utilizan para controlar y programar robots industriales para realizar una variedad de tareas automatizadas en entornos industriales.

Estos son solo algunos ejemplos de los diferentes tipos de controladores industriales que existen.

En general, cualquier dispositivo que se utilice para controlar y monitorizar procesos industriales se considera un controlador industrial.

Todos poseen diferentes características según su fabricante.

Lo importante es saber cual es el que mejor se adapta a nuestras necesidades de funcionamiento de acuerdo al ámbito de desarrollo.

¿Cuáles el principio de funcionamiento de los controladores industriales?

El principio de funcionamiento de los controladores industriales es bastante simple.

En general, estos dispositivos se utilizan para medir una variable de entrada, como la temperatura o la velocidad de un motor, y compararla con un valor deseado o una serie de parámetros predeterminados.

Si la variable de entrada difiere del valor deseado, el controlador industrial tomará una acción para corregirla y mantenerla en el rango deseado.

Esto se puede hacer de diferentes maneras, como enviando una señal de control a un motor o un actuador, o cambiando la configuración de un proceso industrial.

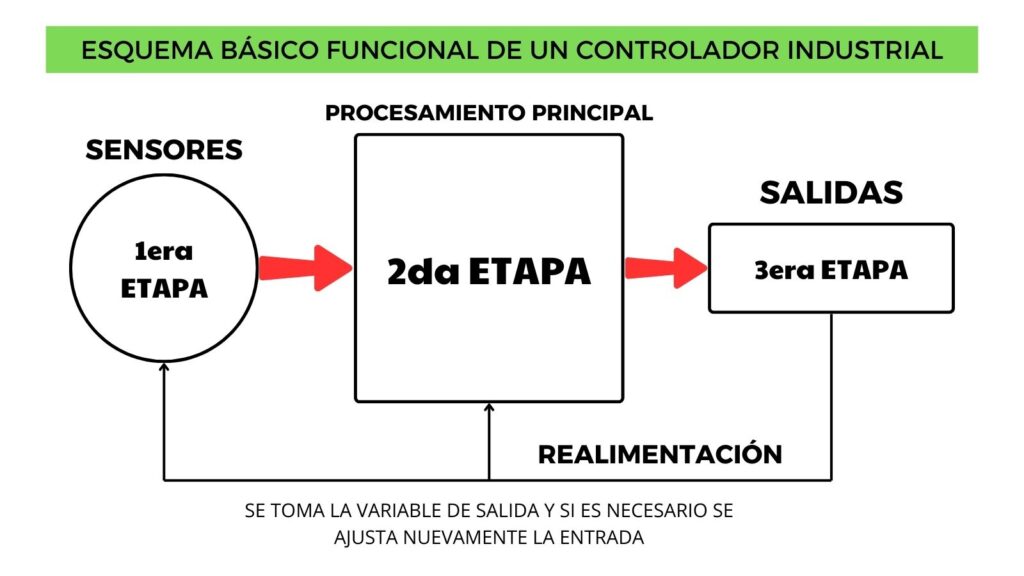

A grandes rasgos tenemos 3 etapas bien diferenciadas

Como 1era etapa definimos el sensor que tomará la medida a realizar y llevará ese valor a su equivalente en mVolts para su proceso.

La 2da etapa hace referencia al proceso en si, en donde tenemos el valor medido en pantalla y al mismo tiempo la señal es enviada a un circuito de salida proveyendo informacion a un equipo distinto para luego controlar el proceso final.

La 3era etapa habla de esa salida que pueden ser mediante reles para activar alguna bomba o valvula o bien a traves de señal 4-20mA para el control de un PLC de proceso.

Aplicaciones de los Controladores Industriales

Los controladores industriales son dispositivos clave en la automatización y el control de procesos en diversas industrias.

Su principal función es gestionar, supervisar y optimizar operaciones complejas mediante la automatización de tareas y el procesamiento de datos.

A continuación se detallan algunas de las principales aplicaciones de los controladores industriales:

1. Automatización de Procesos

Los controladores industriales se utilizan ampliamente para automatizar procesos en fábricas y plantas de producción. Esto incluye el control de maquinaria, la regulación de temperaturas, la gestión de flujos y la sincronización de operaciones. Los sistemas de control distribuido (DCS) y los controladores lógicos programables (PLC) son comunes en estas aplicaciones.

2. Control de Maquinaria

En el ámbito de la manufactura y la industria pesada, los controladores industriales gestionan la operación de maquinaria como motores, bombas, y cintas transportadoras. Estos sistemas aseguran que las máquinas operen de manera eficiente, segura y coordinada, y permiten ajustar parámetros según sea necesario para mantener la calidad y productividad.

3. Sistemas de Control de Edificios (BMS)

Los controladores industriales también se utilizan en la gestión de sistemas de edificios inteligentes. Esto incluye el control de sistemas HVAC (calefacción, ventilación y aire acondicionado), la iluminación, la seguridad y el acceso. Los sistemas de gestión de edificios (BMS) optimizan el consumo de energía, mejoran la comodidad de los ocupantes y aumentan la eficiencia operativa.

4. Control de Procesos Químicos

En la industria química, los controladores industriales regulan variables críticas como la temperatura, la presión, el flujo y la composición química de las reacciones. Estos sistemas garantizan que los procesos se lleven a cabo de manera segura y eficiente, minimizando riesgos y manteniendo la calidad del producto.

5. Control de Energía y Utilidades

Los controladores industriales supervisan y gestionan el consumo de energía en instalaciones industriales. Esto incluye la monitorización y el control de generadores, sistemas de energía renovable y redes eléctricas. Además, gestionan el uso eficiente de recursos como agua y vapor en plantas de procesamiento.

6. Automatización de Laboratorios

En laboratorios de investigación y desarrollo, los controladores industriales automatizan la recolección de datos, el manejo de muestras y la operación de equipos experimentales. Facilitan la realización de experimentos precisos y repetibles, mejorando la eficiencia y reduciendo errores humanos.

7. Control de Sistemas de Transporte

En el sector del transporte, los controladores industriales gestionan sistemas de señalización, control de tráfico y transporte ferroviario. Estos sistemas aseguran un funcionamiento seguro y eficiente de redes de transporte y optimizan el flujo de tráfico.

8. Sistemas de Seguridad y Alarma

Los controladores industriales son fundamentales en los sistemas de seguridad y alarma, donde supervisan y gestionan sistemas de detección de incendios, intrusiones y otros riesgos. Permiten una respuesta rápida y coordinada ante eventos críticos, protegiendo activos y personas.

9. Control de Procesos Alimentarios

En la industria alimentaria, los controladores industriales regulan y supervisan procesos de producción y envasado. Esto incluye el control de temperatura en procesos de cocción y refrigeración, la gestión de líneas de producción y el monitoreo de la calidad del producto.

10. Sistemas de Control en Energías Renovables

Los controladores industriales se utilizan en la gestión de sistemas de energía renovable, como paneles solares y turbinas eólicas. Supervisan y optimizan la generación de energía, controlan el almacenamiento y aseguran una integración eficiente con las redes eléctricas.

Cuidados y Mantenimiento

El cuidado y mantenimiento de los controladores industriales son cruciales para garantizar su funcionamiento confiable y prolongar su vida útil. A continuación se presentan las mejores prácticas para mantener estos sistemas en óptimas condiciones:

1. Revisión Periódica

Realizar inspecciones periódicas es esencial para detectar posibles fallas antes de que se conviertan en problemas graves. Estas revisiones deben incluir la comprobación de conexiones, el estado de los cables y componentes, y la integridad de los sistemas de montaje.

2. Limpieza Regular

Mantener los controladores industriales limpios es vital para evitar acumulaciones de polvo, suciedad y otros contaminantes que pueden afectar su funcionamiento. Use aire comprimido para limpiar el polvo y un paño suave para las superficies externas. Asegúrese de que el equipo esté apagado y desconectado durante la limpieza.

3. Verificación de Conexiones

Inspeccionar y asegurar que todas las conexiones eléctricas y de señal estén firmemente conectadas. Las conexiones sueltas pueden causar fallos intermitentes y errores en el funcionamiento del sistema.

4. Control de Temperatura

Monitorear las condiciones ambientales en las que opera el controlador. Los controladores industriales deben operar dentro de los rangos de temperatura especificados por el fabricante. El sobrecalentamiento puede causar daños permanentes a los componentes electrónicos.

5. Protección Contra Sobrecargas

Verificar que los sistemas de protección contra sobrecarga, como fusibles y disyuntores, estén funcionando correctamente. Los controladores deben estar equipados con protecciones adecuadas para prevenir daños por sobrecorriente y cortocircuitos.

6. Actualización de Software

Mantener el software de los controladores actualizado es esencial para corregir errores, mejorar el rendimiento y agregar nuevas funcionalidades. Asegúrese de seguir las recomendaciones del fabricante para actualizaciones de firmware y software.

7. Pruebas de Funcionamiento

Realizar pruebas regulares de funcionamiento para verificar que el controlador responde correctamente a las entradas y realiza las salidas esperadas. Esto ayuda a identificar problemas de calibración o fallos en el hardware.

8. Monitoreo de Condiciones Ambientales

Asegurarse de que el entorno donde opera el controlador esté libre de condiciones extremas que puedan afectar su funcionamiento, como humedad excesiva, vibraciones, o exposición a productos químicos corrosivos.

9. Reemplazo de Componentes Desgastados

Sustituir componentes que muestran signos de desgaste, como baterías de respaldo, ventiladores o módulos de comunicación. Un mantenimiento proactivo ayuda a prevenir fallos inesperados.

10. Documentación y Registro

Mantener registros detallados de las actividades de mantenimiento, como inspecciones, reparaciones y reemplazos de componentes. La documentación ayuda a rastrear problemas recurrentes y proporciona un historial útil para el diagnóstico.

11. Entrenamiento del Personal

Capacitar al personal que opera y mantiene los controladores industriales. Un personal bien entrenado puede detectar problemas temprano, realizar mantenimiento adecuado y seguir procedimientos correctos para evitar daños.

12. Protección Contra Sobretensiones

Utilizar dispositivos de protección contra sobretensiones y picos de voltaje para proteger el controlador de daños causados por fluctuaciones en el suministro eléctrico.

13. Revisión de Manuales y Recomendaciones

Consultar los manuales del fabricante para seguir las recomendaciones específicas de mantenimiento y cuidado. Los fabricantes proporcionan directrices que son esenciales para el mantenimiento adecuado de sus productos.

Calibración

La calibración de los controladores industriales es un proceso fundamental para asegurar que estos dispositivos funcionen con precisión y fiabilidad.

A continuación, se detalla el proceso y las mejores prácticas para la calibración de los controladores industriales:

1. Comprender el Equipo y sus Requisitos

Antes de iniciar la calibración, es crucial entender el tipo de controlador que se está calibrando, así como sus especificaciones y requisitos. Consulte el manual del fabricante para conocer los rangos de operación y las tolerancias.

2. Preparación del Entorno de Calibración

Asegúrese de que el entorno de calibración sea estable y adecuado. Esto incluye mantener una temperatura constante, libre de humedad y vibraciones que podrían afectar la precisión de las mediciones.

3. Utilizar Equipos de Calibración Adecuados

Use equipos de calibración precisos y certificados que sean apropiados para el tipo de mediciones que realizará. Estos pueden incluir fuentes de señal, multímetros de alta precisión, generadores de señales, y medidores de referencia.

4. Establecer Condiciones Iniciales

Antes de comenzar la calibración, asegúrese de que el controlador esté en su estado de operación normal. Esto puede incluir encender el equipo y dejarlo calentar o estabilizarse según las recomendaciones del fabricante.

5. Verificar y Ajustar las Referencias

Comparar las lecturas del controlador con las de un dispositivo de referencia conocido. Realice ajustes en el controlador según sea necesario para asegurar que sus lecturas coincidan con los valores de referencia. Este proceso puede implicar ajustar los puntos de calibración y verificar la precisión en diferentes rangos.

6. Realizar Ajustes de Calibración

Si el controlador presenta desviaciones en comparación con los valores de referencia, realice los ajustes necesarios utilizando los controles de calibración proporcionados. Estos ajustes pueden incluir la calibración de entradas y salidas, así como la compensación de errores.

7. Documentar el Proceso

Registre todos los detalles de la calibración, incluidos los valores iniciales, los ajustes realizados, y los resultados finales. La documentación es esencial para mantener un historial de calibración y para cumplir con los requisitos de calidad y auditoría.

8. Verificación de la Calibración

Después de realizar los ajustes, verifique que el controlador esté funcionando dentro de las especificaciones deseadas en todos los rangos y condiciones de operación. Esto asegura que el dispositivo esté calibrado correctamente y funcione de manera confiable.

9. Realizar Calibraciones Periódicas

La calibración no es un proceso único; debe realizarse de forma periódica según las recomendaciones del fabricante o las normas de la industria. Los intervalos de calibración pueden variar según el uso del controlador y las condiciones operativas.

10. Mantenimiento de los Equipos de Calibración

Asegúrese de que los equipos utilizados para la calibración estén correctamente mantenidos y calibrados. Los equipos de calibración deben ser verificables y trazables a estándares nacionales o internacionales.

11. Cumplimiento Normativo

Verifique que el proceso de calibración cumpla con las normas y regulaciones aplicables a su industria. Esto puede incluir normas internacionales como ISO, IEC, o normas específicas del sector.

12. Capacitación del Personal

Asegúrese de que el personal encargado de la calibración esté debidamente capacitado y tenga el conocimiento necesario para realizar el proceso de manera precisa y efectiva.

Implementar un proceso de calibración riguroso y seguir estas mejores prácticas ayudará a asegurar que los controladores industriales mantengan su precisión y fiabilidad, optimizando el rendimiento del sistema y minimizando el riesgo de errores en la operación.

¿Cómo elegir un Controlador?

Elegir un controlador industrial específico requiere una evaluación cuidadosa de varios factores clave para asegurar que el dispositivo seleccionado se ajuste perfectamente a las necesidades de la aplicación.

Aquí se presentan los principales aspectos a considerar al tomar esta decisión:

1. Tipo de Aplicación

Primero, es crucial identificar el tipo de aplicación para la que se utilizará el controlador. Los controladores industriales se utilizan en una amplia gama de aplicaciones, desde la automatización de procesos y control de máquinas hasta la gestión de sistemas complejos en la manufactura. Comprender las necesidades específicas de la aplicación ayudará a determinar el tipo de controlador más adecuado, ya sea un PLC (Controlador Lógico Programable), un DCS (Sistema de Control Distribuido), o un controlador SCADA (Control de Supervisión y Adquisición de Datos).

2. Especificaciones Técnicas

Las especificaciones técnicas del controlador deben coincidir con los requisitos de la aplicación. Estos aspectos incluyen:

Capacidad de Entrada/Salida (E/S): Asegúrate de que el controlador tenga suficientes canales de entrada y salida para manejar los dispositivos y sensores conectados. Verifica si necesitas entradas digitales, analógicas o una combinación de ambas.

Velocidad y Precisión: Evalúa la velocidad de procesamiento y la precisión del controlador. Esto es especialmente importante en aplicaciones que requieren control en tiempo real o alta precisión.

Rango de Temperatura y Entorno: Considera las condiciones ambientales en las que operará el controlador. Algunos controladores están diseñados para soportar ambientes extremos, mientras que otros son adecuados para condiciones más controladas.

3. Capacidades de Comunicación

Los controladores industriales a menudo necesitan integrarse con otros sistemas y dispositivos. Verifica las capacidades de comunicación del controlador, incluyendo protocolos como Ethernet, Modbus, Profibus, CANbus, entre otros. La compatibilidad con los sistemas existentes y la facilidad de integración son cruciales para una operación sin problemas.

4. Escalabilidad y Flexibilidad

La escalabilidad es importante si se anticipa que la aplicación crecerá o cambiará en el futuro. Elige un controlador que permita una expansión fácil, ya sea a través de módulos adicionales o mediante software. La flexibilidad en la programación y la configuración también es vital para adaptarse a diferentes necesidades a lo largo del tiempo.

5. Facilidad de Programación y Mantenimiento

Considera la facilidad de programación del controlador. Algunos controladores tienen interfaces de usuario intuitivas y herramientas de programación avanzadas que simplifican el proceso. Además, el mantenimiento del controlador, incluyendo el acceso a soporte técnico y actualizaciones de software, debe ser sencillo para garantizar una operación continua.

6. Costos y Presupuesto

El costo del controlador debe alinearse con el presupuesto disponible. Además del costo inicial del hardware, considera los costos asociados con la programación, la instalación y el mantenimiento. A veces, invertir en un controlador de mayor costo puede resultar en ahorros a largo plazo debido a su mayor fiabilidad y menores necesidades de mantenimiento.

7. Soporte y Garantía

Finalmente, evalúa el soporte y la garantía ofrecidos por el fabricante. Un buen soporte técnico y una garantía sólida pueden ser cruciales para resolver problemas rápidamente y minimizar el tiempo de inactividad.

Controladores de Proceso del Mercado

Seguidamente les mostraremos un listado de los equipos que consideramos que nos pueden brindar las opciones que estamos buscando.

Quizás te puede interesar

Microscopios

Tabla de Contenidos Introducción Los microscopios son instrumentos fundamentales en la ciencia y la investigación, utilizados para observar objetos y estructuras que son demasiado pequeños

Viscosímetros

Tabla de Contenidos Introducción Los viscosímetros son instrumentos esenciales en la medición de la viscosidad, una propiedad fundamental de los fluidos que describe su resistencia

Registradores de Datos

Tabla de Contenidos Introducción Los registradores de datos, también conocidos como dataloggers, son dispositivos esenciales en la recopilación y análisis de datos en una amplia